F46 薄膜(四氟乙烯 - 六氟丙烯共聚物)因其優異的耐腐蝕性����、耐候性和電絕緣性,在航空航天、電子、化工等領域應用廣泛��。其預處理工藝的選擇與安裝環境密切相關,需根據環境中的溫濕度、化學介質、機械應力等因素優化工藝����,以確保薄膜的附著力�、耐候性和功能穩定性���。以下從預處理工藝類型����、安裝環境因素及對應關系展開分析:

一����、F46 薄膜常用預處理工藝類型

1. 物理預處理

等離子體處理:通過氬氣、氧氣等等離子體轟擊薄膜表面,引入羥基(-OH)�、羧基(-COOH)等極性基團��,提升表面能(從 20mN/m 提升至 40mN/m 以上)。

電暈處理:高壓電暈放電使表面粗化并產生活性基團�����,適用于連續化生產(如薄膜涂布前處理)���。

激光處理:紫外激光刻蝕表面形成微米級溝槽�,增強機械錨定效應(粗糙度 Ra 可達 1-5μm)。

2. 化學預處理

鈉萘溶液處理:F46 薄膜浸泡于鈉萘四氫呋喃溶液中,破壞表面 C-F 鍵��,生成親水性碳 - 鈉鍵(接觸角從 110° 降至 50° 以下)���。

酸堿蝕刻:濃硫酸 / 硝酸混合液刻蝕表面��,形成蜂窩狀結構(蝕刻深度 50-100nm)���,提升粘合強度�。

接枝聚合:通過引發劑(如過硫酸鹽)在表面接枝丙烯酸�����、馬來酸酐等極性單體�����,改善潤濕性����。

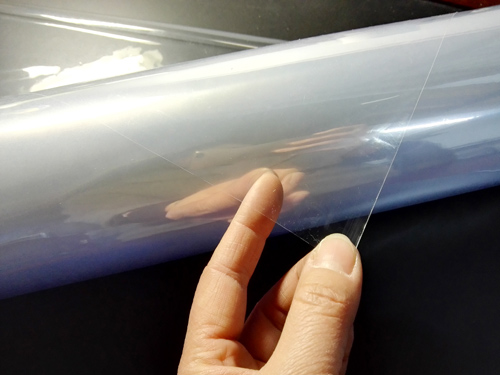

3. 機械預處理

噴砂處理:氧化鋁砂粒(粒徑 50-100μm)噴射表面����,形成粗糙度 Ra 3-8μm 的微觀結構�,適用于厚膜(>0.1mm)預處理。

打磨處理:碳化硅砂紙(80-200 目)機械研磨����,去除表面氧化層并增加接觸面積����。

二���、安裝環境關鍵因素對預處理工藝的影響

1. 溫度環境

環境溫度 適配預處理工藝 作用機制

高溫環境(>150℃) 等離子體處理 + 硅烷偶聯劑涂層 等離子體活化表面后�����,硅烷涂層在高溫下形成 - Si-O-Si - 網狀結構�,耐溫達 200℃以上��,避免界面脫粘�。

低溫環境(<-40℃) 激光刻蝕 + 環氧底漆處理 激光刻蝕形成的機械錨點在低溫下保持穩定���,環氧底漆中的胺類固化劑低溫固化��,防止薄膜脆裂��。

溫度交變環境 鈉萘處理 + 聚氨酯膠粘劑 鈉萘處理提升表面極性,聚氨酯膠粘劑的彈性鏈段適應溫度變形(伸長率 > 300%)�����,減少熱應力開裂��。

2. 濕度與介質環境

高濕度環境(RH>80%):

避免使用水溶性化學處理(如鈉萘水溶液),以防殘留水分導致界面水解��;優先選擇等離子體處理(干式工藝)��,并在處理后立即涂覆疏水性硅烷(如甲基三甲氧基硅烷)�����,接觸角可達 90° 以上,抑制水汽滲透���。

化學腐蝕環境(酸 / 堿 / 溶劑):

若接觸強氧化劑(如硝酸),需采用等離子體處理 + PTFE 接枝工藝���,在表面形成致密氟碳層(厚度 50-100nm),耐蝕性提升 5 倍�����;若接觸有機溶劑(如甲苯)���,則需通過噴砂處理(粗糙度 Ra 5-10μm)增強機械鎖合���,防止溶劑溶脹導致脫層�����。

3. 機械應力環境

動態載荷場景(振動 / 拉伸):

采用 “機械打磨(Ra 3-5μm)+ 接枝聚合” 工藝����,表面微觀溝槽與接枝聚合物鏈段形成 “機械互鎖 + 化學鍵合” 雙重作用���,粘合強度可達 5MPa 以上(普通處理僅 2MPa)����,抵抗交變應力疲勞�����。

靜態重載場景:

激光刻蝕(溝槽深度 100-200nm)結合環氧樹脂膠粘劑�����,通過微結構增大接觸面積(比表面積提升 200%)���,承載能力達 10MPa�����,適用于管道密封等重載場景。

4. 特殊環境(真空 / 輻射)

真空環境:

禁用含易揮發組分的化學處理(如溶劑清洗)��,采用等離子體處理(氬氣等離子體)活化表面��,避免脫氣污染��;若需粘合,選用真空級硅橡膠膠粘劑(揮發分 < 0.1%)����。

輻射環境(紫外線 /γ 射線):

預處理后需進行表面氟化處理(如 CF4 等離子體)�����,形成耐輻射的 - CF2 - 表層�����,在 100kGy 輻射劑量下仍保持界面穩定(普通處理僅能耐受 10kGy)���。

三��、典型安裝場景的預處理工藝選擇案例

1. 化工管道防腐襯里

環境特點:高溫(80-120℃)、強酸(pH<2)、含氯離子介質����。

預處理方案:

噴砂處理(金剛砂粒徑 80 目�,壓力 0.6MPa)至表面粗糙度 Ra 6.3μm��;

鈉萘二甲亞砜溶液處理(鈉:萘: 二甲亞砜 = 1:2:10�,25℃浸泡 15min)�,中和后水洗干燥;

涂覆氟橡膠膠粘劑(固化條件 150℃×2h)。

優勢:粗糙度提供機械錨定����,鈉萘處理引入極性基團��,氟橡膠膠粘劑耐化學腐蝕,附著力達 8MPa�,使用壽命超 5 年�。

2. 航空航天電纜絕緣層

環境特點:低溫(-60℃)���、紫外線輻射��、振動(5-2000Hz)�。

預處理方案:

氧等離子體處理(功率 100W���,處理時間 3min�,氣壓 10Pa),表面能提升至 45mN/m;

紫外光引發接枝丙烯酸(濃度 5%���,引發劑 0.5%���,紫外光波長 365nm��,照射時間 10min)��;

涂覆硅酮彈性體涂層(斷裂伸長率 > 500%)。

優勢:等離子體與接枝處理增強極性�����,硅酮涂層適應低溫變形����,在 - 60℃至 120℃循環 1000 次后無開裂���,紫外照射 1000h 后性能保持率 > 90%����。

四��、預處理工藝與環境適配的技術要點

工藝時效性:

化學處理(如鈉萘)后需在 24h 內完成安裝�,避免表面二次氟化�;等離子體處理后宜在 4h 內涂覆膠粘劑,防止表面氧化失活����。

環境兼容性測試:

預處理后的薄膜需通過環境模擬測試(如高溫高濕箱����、鹽霧試驗箱)����,例如在 85℃/85% RH 條件下測試 720h�,要求附著力下降≤10%。

成本與效率平衡:

批量生產場景優先選擇電暈處理(效率 100m/min)����,單件特殊件可采用鈉萘處理(成本低但需通風排毒)���;現場安裝受限環境可選用便攜式等離子體設備(功率 500W���,重量 < 5kg)�。

五����、未來技術趨勢

綠色預處理工藝:超臨界 CO2 處理替代溶劑型化學處理,減少 VOC 排放�����,同時利用超臨界流體的高擴散性實現均勻刻蝕(粗糙度控制精度 ±0.5μm)�����。

智能響應預處理:在預處理層中引入溫敏型聚合物(如 PNIPAM)�����,當環境溫度超過閾值時,預處理層微觀結構膨脹����,增強密封性能����,適用于動態溫度環境���。

F46 薄膜預處理工藝的選擇本質是通過表面改性實現與安裝環境的 “界面適配”�����,需綜合評估環境參數(溫濕度、化學介質、應力類型)與工藝特性(活化深度��、表面能�、粗糙度),以達到穩定的應用效果。

網站首頁 > 新聞中心 > 常見問題 >

網站首頁 > 新聞中心 > 常見問題 >